日韩欧美国产中文字幕 经典案例 | 渭南某电厂发电机组冷却液流量监测系统

渭南某电厂作为区域重要电力供应单位,其发电机组冷却系统的稳定性直接关系到机组运行效率与设备寿命。冷却液(油)循环系统需实时监测流量,并根据机组温度动态调节工艺控制阀的开度,以确保冷却介质流速与机组散热需求精准匹配。然而,现场管道口径较小(DN15-DN50)、流量范围跨度大(0.5m³/h至20m³/h),且介质为高黏度油类,传统流量计易出现测量偏差、数据波动等问题,难以满足工艺控制要求。

一、项目难点分析

1.小口径与大流量区间的矛盾

冷却管道口径小,但流量需覆盖从低负荷到满负荷的宽范围变化,常规流量计在低流速段易丢失精度,高流速段可能因介质黏度影响叶轮或传感器响应。

2.数据稳定性与实时性要求高

冷却系统需根据流量反馈快速调整阀门开度,若流量计数据波动频繁,将导致阀门频繁误动作,影响机组热平衡。

3.油类介质的特殊工况

冷却油黏度高、流动性差,易对流量计内部结构造成磨损或堵塞,且需长期耐受高温(最高120℃)环境。

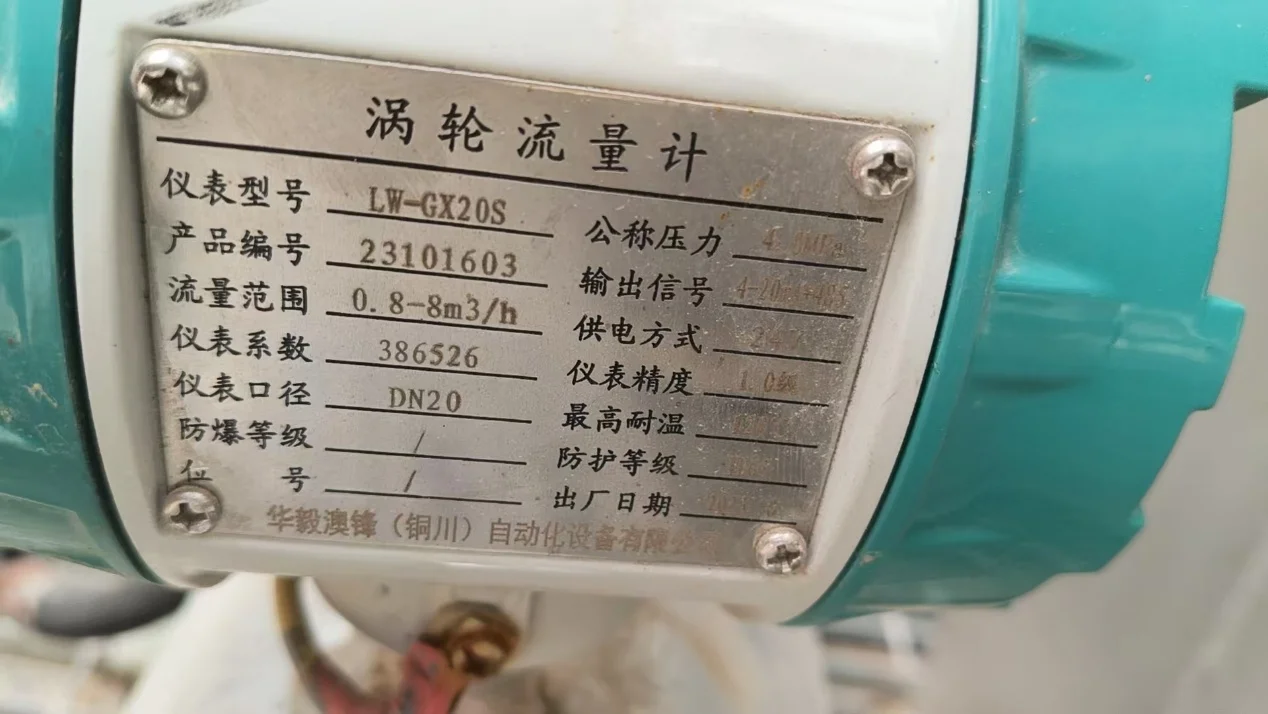

二、解决方案:CAF涡轮流量计的应用

针对项目需求,技术团队推荐采用CAF系列涡轮流量计,其核心设计完美适配小口径、高黏度油类介质的复杂工况,具体方案如下:

1.精准测量与宽量程覆盖

采用进口高硬度合金钢叶轮与轴承结构,叶轮转动阻力极小,可灵敏响应0.5m³/h的低流速信号,同时通过流道优化设计,确保20m³/h高流速下仍保持±0.5%的测量精度,量程比达40:1,覆盖电厂全负荷运行需求。

2.抗干扰与数据稳定性设计

内置磁阻传感器与信号滤波模块,有效屏蔽现场电机振动及电磁干扰;叶轮采用轻量化设计,配合低摩擦轴承,避免黏性介质附着导致的卡滞问题,数据输出波动率小于±0.2%。

3.多信号输出与灵活集成

支持4-20mA两线制、三线制、四线制电流信号输出,标配RS485通讯(Modbus协议),可直接接入电厂DCS系统;脉冲输出功能便于现场快速标定,减少停机检定时间。

4.耐高温与长寿命结构

本体材质为316L不锈钢,叶轮表面经碳化钨涂层处理,耐受油类介质腐蚀及长期高温运行;模块化设计支持在线拆卸维护,降低运维成本。

三、实施效果

项目投运后,CAF涡轮流量计在以下方面表现突出:

控制响应提升:流量数据刷新率≤100ms,配合PID算法优化,阀门调节延迟从5秒缩短至1秒以内,机组温度波动范围减少60%。

测量可靠性验证:经第三方机构检定,全量程段误差≤±0.8%,连续运行6个月无数据漂移。

维护成本降低:叶轮自清洁设计使年均维护频次从4次降至1次,吹气检测法(现场人员通过吹动叶轮快速判断设备状态)大幅缩短故障排查时间。

CAF涡轮流量计凭借其高精度、宽量程、强抗干扰能力,成功解决了小口径油类介质流量测量的行业难题,为电厂冷却系统智能化控制提供了可靠的数据支撑。该案例验证了涡轮流量计在高温、高黏度工业场景中的独特优势,也为同类发电机组流量监测提供了可复用的技术方案。未来,该电厂计划在辅机润滑系统、燃料油计量环节进一步推广此产品,持续提升设备能效管理水平。

相关案例

English

English

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~